一体型超硬ホールソーとバイメタルホールソー:その特性と適切な選択基準

コスト効率と性能を最大化

一体型超硬ホールソーとバイメタルホールソーの選択は、作業の質とコスト効率に直接影響します。これらのツールは、特定の材料や加工条件に最適化されており、適切な選択によって高い耐久性と効率的な作業進行が可能となり、コスト削減に繋がります。本稿では、両ホールソーの特性を掘り下げ、プロフェッショナルな作業環境における性能最大化と経済性向上のための使い分けを提案します。

超硬ホールソーとバイメタルのコストパフォーマンス

超硬ホールソー

超硬合金製で、非常に硬い材質の加工に適しており、その耐久性は金属やセラミックスの切削において長時間の使用に耐えることができます。高い初期投資が必要ですが、その耐摩耗性により長期間にわたる使用でコストパフォーマンスは向上します。

バイメタルホールソー

二種類の金属を組み合わせた構造で、柔軟性と耐熱性を兼ね備えています。金属、プラスチック、木材など幅広い材料に対応可能で、一般的な作業において優れたコストパフォーマンスを提供します。

最適なホールソーの選択シナリオ

各ホールソーの特性を適切に活用することで、プロジェクトの特定の要件に応じて、最適なツールを選択し、コストを削減しつつ作業効率を最大化することが可能です。次のセクションでは、これらのホールソーがどのような状況で最も効果的に使用できるか、具体的な使用シナリオを詳しく見ていきます。

超硬ホールソーの使用シナリオ

- 硬質材料の加工:超硬ホールソーは、金属やセラミックスなどの硬質材料を加工する際に最適です。その高い耐摩耗性は、長時間にわたる作業でも一貫したパフォーマンスを提供します。

- 精密作業:精密な穴あけが必要な場合、超硬ホールソーの使用は、優れた精度とクリーンな仕上がりを保証します。

ミヤナガ:「超硬ホールソー(品番:278シリーズ)」

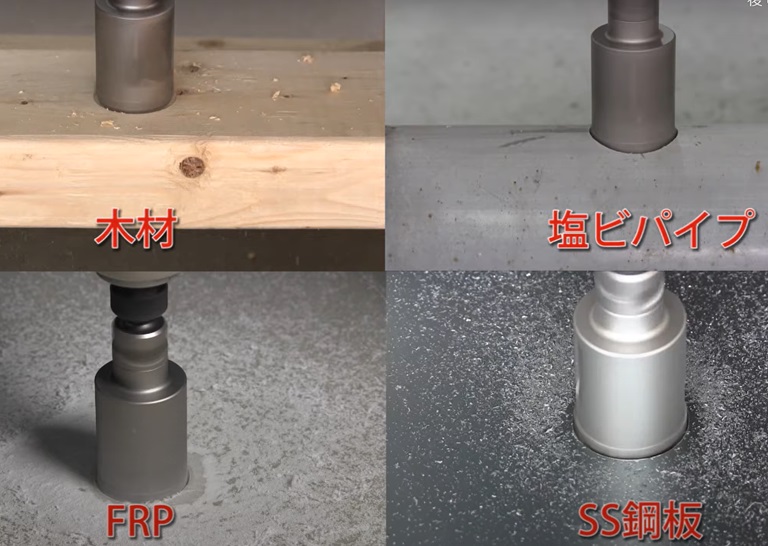

「超硬ホールソー(品番:278シリーズ)」は、従来のハイス刃を超える性能を持ち、高速回転可能な電動工具を用いることで迅速な穴開けを実現します。このツールは、鋼板、ステンレス板から合成樹脂板に至るまで、多様な材料に対応可能です。また、コバルトハイス製のセンタードリルC形を採用しており、特に板厚4mmまでのFRPや合成樹脂板への穴開けに最適です。適用可能な材料はステンレス板、鋼板、銅板、アルミ板、FRP、合成樹脂など多岐にわたります。

| 品番 | 刃先径 | 刃数 | 品番 | 刃先径 | 刃数 |

| 278014 | 14 | 3 | 278026 | 26 | 4 |

| 278015 | 15 | 278027 | 27 | ||

| 278016 | 16 | 278028 | 28 | 6 | |

| 278017 | 17 | 4 | 278030 | 30 | |

| 278018 | 18 | 278032 | 32 | ||

| 278019 | 19 | 278033 | 33 | ||

| 278020 | 20 | 278034 | 34 | ||

| 278021 | 21 | 278035 | 35 | 8 | |

| 278022 | 22 | 278038 | 38 | ||

| 278023 | 23 | 278040 | 40 | ||

| 278024 | 24 | 278050 | 50 | 10 | |

| 278025 | 25 |

ミヤナガ:「DLコア充電 超硬ホールソー(品番:DLCシリーズ)」

「DLコア充電 超硬ホールソー(品番:DLCシリーズ)」は、3mm以下の薄い鉄板やステンレス板、2mm以下のホーロー引き鋼板、アルミ板、FRP板、塩ビ板など、幅広い材質への穴あけ作業に対応する高耐久ホールソーです。このツールは、その堅牢な構造からも分かる通り、特に固い材料への穴あけに最適化されており、厚くて硬度の高い刃は、優れた耐摩耗性を提供します。木工用ツールよりもはるかに強固に設計されており、12V以上の充電インパクトドライバーや充電ドリルドライバーを使用して、最大直径38mmまでの穴をスムーズに開けることができます。

| 品番 | 有効長 | サイズΦ |

| DLC21JD | 40(カッター長50mm) | 21 |

| DLC25JD | 25 | |

| DLC27JD | 27 | |

| DLC28JD | 28 | |

| DLC32JD | 32 | |

| DLC33JD | 33 | |

| DLC35JD | 35 | |

| DLC38JD | 38 |

バイメタルホールソーの使用シナリオ

- 多材料の切削:バイメタルホールソーは、金属、プラスチック、木材など様々な材料に適用可能で、一つの現場内で複数の材料を扱う際に便利です。

- コスト重視の現場:初期コストを抑えつつも良好なパフォーマンスを求める場合、バイメタルホールソーは高いコストパフォーマンスを提供します。

ミヤナガ:「バイメタルホールソー充電 薄刃(品番:BITJDシリーズ)」

バイメタルホールソーは、高速度鋼(ハイス)を主材料として製造されています。ハイスは、高温での耐軟化性能を備え、金属材料の高速切削を実現するために開発された鋼です。このホールソーは、切削抵抗が低減されているため、充電ドライバードリルおよび充電インパクトドライバーでの穴あけ作業に最適です。3.2mm以下の鋼板、エンビ樹脂、プラスチック、0.6mm以下のステンレス板の切削が可能で、その汎用性から、超硬ホールソーと比較してコストパフォーマンスに優れ、広範囲にわたる用途で利用されています。また、6.35mmのシャンクサイズは、様々な充電インパクトドライバーに対応しています。

※ステンレス材への穴あけは、必ず充電ドライバードリルをご使用ください。

| 品番 | 有効長 | サイズΦ |

| BITJD12 | 10mm | 12 |

| BITJD14 | 14 | |

| BITJD15 | 15 | |

| BITJD16 | 16 | |

| BITJD20 | 20 | |

| BITJD21 | 21 | |

| BITJD22 | 22 | |

| BITJD25 | 25 | |

| BITJD27 | 27 | |

| BITJD28 | 28 | |

| BITJD30 | 30 | |

| BITJD31 | 31 | |

| BITJD32 | 32 | |

| BITJD34 | 34 | |

| BITJD35 | 35 | |

| BITJD38 | 38 | |

| BITCD | センタードリル | |

| BITSP | スプリング | |

適切なドライバの選定

ホールソーの性能を最大限に引き出すためには、使用するドライバの選定が重要です。ここでは、特に超硬ホールソーとバイメタルホールソーに適したドライバの種類とその特性を紹介します。

充電式インパクトドライバの選択:マキタ「充電式インパクトドライバ(品番:TD173DRGXシリーズ)」

「充電式インパクトドライバ(品番:TD173DRGXシリーズ)」は、高トルク設定で硬質材料への穴あけ作業に優れた性能を発揮します。バッテリ寿命とパワーのバランスが取れており、長時間の作業にも適しています。新機能として、作業に合わせたモード選択が可能で、より精密な操作を実現します。

| 品番 | 最大トルク | 回転数(最速) | 付属品 | 色 |

| TD173DRGX | 180N-m | 0~3600回転/分 | バッテリ(BL1860B)×2本充電器、ケース、ビット⊕2-65 | 青 |

| TD173DRGXB | 黒 | |||

| TD173DRGXO | オリーブ | |||

| TD173DZ | ビット⊕2-65、ストッパポール、サイドグリップ、フック | 青 | ||

| TD173DZB | 黒 | |||

| TD173DZO | オリーブ |

充電式ドリルドライバの選択:マキタ「充電式振動ドリルドライバ(品番:HP486DRGX)」

「充電式振動ドリルドライバ(品番:HP486DRGX)」は、振動機能を備え、コンクリートなどの硬い材料への穴あけもスムーズに行えます。特に大径のホールソー使用時に、安定した穴あけを可能にする高いトルクが特徴です。

| 品番 | 最大トルク | 回転数(最速) | 付属品 | 色 |

| HP486DRGX | 180N-m | 0~2100回転/分 | バッテリ(BL1860B)×2本充電器、ケース、ビット⊕2-65、ストッパポール、サイドグリップ、フック | 青 |

| HP486DZ | 無し | 青 |

ドリルの回転速度の調整

ホールソーの性能を最適化し、材料へのダメージを最小限に抑えるためには、ドリルの回転速度の適切な調整が必須です。このセクションでは、異なる材料とホールソーの種類に応じた理想的な回転速度の選定方法について解説します。

超硬ホールソーの場合

硬質材料を加工する際は、比較的低い回転速度を選択することが推奨されます。これにより、ホールソーの刃の過熱を防ぎ、耐久性を保ちながら精密な切削を実現できます。

バイメタルホールソーの場合

多様な材料に対応するバイメタルホールソーでは、材料の種類に応じて回転速度を調整することが重要です。一般的に、軟質材料では高速回転が、硬質材料では低速回転が適しています。

回転速度の基準

ホールソーのパッケージや製品説明には、使用可能な最大回転数が記載されています。この情報を基に、作業する材料の特性に合わせて回転速度を調整してください。

適切な回転速度の選定は、ホールソーの摩耗を減らし、作業の効率を向上させるだけでなく、最終的な仕上がりの品質にも大きく影響します。各プロジェクトの要件に合わせて、最適な設定を選ぶことが、コスト削減と作業効率の向上に繋がります。

まとめ

ホールソーの選択と使用において、一体型超硬ホールソーとバイメタルホールソーの特性を理解し、適切なドライバと回転速度の調整を行うことは、作業効率とコスト効率を大幅に向上させる鍵です。異なる材料に対応するためのこれらのツールの選定と適用により、精度の高い穴あけ作業を効率的に行うことが可能となります。最終的に、適切なツールと技術を駆使することで、プロフェッショナルな作業環境において高い品質の成果を実現し、コスト削減に寄与することができます。

※この記事は2019年7月8日に公開されましたが、商品を追加・変更し2024年3月5日に再公開しました。

永井達也

最新記事 by 永井達也 (全て見る)

- 施工業者必見!ビルトインコンロ交換を効率化する『業務用油脂洗浄剤』の選び方 - 2024年4月3日

- マキタの充電式ブロワや充電式エアダスタを使いこなす - 2024年3月26日

- 機器メンテナンスや作業後の清掃の必需品「エアーダスター」 - 2024年3月15日